Pourquoi un robot collaboratif ?

Le cobot est un robot conçu spécifiquement pour travailler dans un environnement où opèrent des humains en assurant leur sécurité et leur intégrité physique. Le cobot peut interagir avec l’opérateur pour mener à bien des tâches répétitives à faible valeur ajoutée comme le positionnement ou le déplacement de pièces. La particularité de certains cobots c’est d’avoir été conçu pour être programmé facilement, grâce à leur interface simplifiée ou directement en manipulant le cobot, la gamme JAKA en est le parfait exemple.

Il en découle, du fait de sa conception pour assurer la sécurité des opérateurs, une moindre vitesse qu’un robot industriel traditionnel. Donc le cobot sera parfaitement adapté, dès lors que l’on souhaite une collaboration ou une co-activité entre l’homme et la machine sur un même poste de travail et que l’on souhaite optimiser la surface au sol.

Télécharger le catalogue produits FR

Télécharger le guide technique FR

Ce qui signifie que le cobot trouvera, plus particulièrement sa place sur les petites séries à faibles ou moyennes cadences, pour introduire plus de la flexibilité sur les tâches robotisables.

Principaux avantages des cobots :

LES SOLUTIONS WCS DE SOUDAGE HIGH-TECH

Découvrez les solutions de soudage innovantes de Cobots-Solutions, conçues pour les petites et moyennes séries

Nous avons réuni le meilleur de la robotique collaborative, du générateur MIG/MAG et des tables de soudure pour une production efficace et de haute qualité.

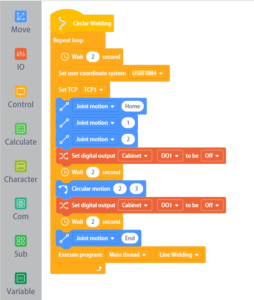

Nos cobots JAKA Robotics sont faciles à utiliser avec leur programmation graphique intuitive, permettant un démarrage rapide.

Vous gardez le contrôle grâce à l'interface développée par GYS, contrôlant les cordons de soudure et communiquant avec le robot.

Cet ensemble éprouvé permet de répondre aux enjeux de production, aux exigences de qualité et à la pénurie de soudeurs hautement qualifiés.

Les solutions WCS sont développées avec le générateur GYS MIG/MAG pulsé triphasé NEOPULSE 320 C, qui offre :

- Une performance numérique et une précision de dévidage à 4 galets entraînés

- Des courbes synergiques exceptionnelles

- Une dynamique d'arc inégalée pour une qualité de soudage supérieure sur tous les types d'alliages.

LES PLUS DES SOLUTIONS DE SOUDAGE WCS

Avec sa rapidité d’installation et sa facilité d’usage, les solutions de soudage WCS vous permettent de réduire vos coûts de production, tout en améliorant la qualité. La soudure du lundi matin sera la même que celle du vendredi soir.

Après une formation d’une journée, vos soudeurs pourront créer de nouveaux programmes pour enrichir votre catalogue de pièces.

La réalisation du cordon de soudure peut être réalisée de manière très simple, en amenant manuellement le robot aux différents points pour lui définir la bonne trajectoire, qu’il s’agisse de cordons droits, ou d’arcs de cercle, voire de trajectoires plus complexes.

Les robots JAKA disposent d’un mode RECORD, qui permet d’enregistrer n’importe quelle trajectoire réalisée en déplaçant simplement la torche à souder. Ces fonctions sont accessibles à partir d’une simple tablette tactile.

Avant de commencer, l’opérateur peut simuler le process de soudage afin de repérer et de corriger les éventuels points d’amélioration.

DEUX VERSIONS EN FONCTION DE VOS BESOINS :

WCS Zu12 – 320C – PE 8.7

Pour des pièces à réaliser de petites et moyennes dimensions avec une table de soudure Siegmund 1200 X 800 Professional Extreme 8.7, livrée avec tout son équipement pour démarrer dans de bonnes conditions.

Le robot est le JAKA Zu 12, le modèle le plus vendu de la gamme avec un rayon d’action de 1327 mm et une répétabilité de ±0.03 mm, il permet d’assurer le soudage de nombreuses pièces.

Les robots JAKA sont largement éprouvés dans l’industrie, ils bénéficient d’un MTBF de 80 000 h.

Le poste à souder GYS MIG/MAG NEOPULSE 320 C complet avec le module de communication SMART (SAM-1) et une torche Binzel MIG Grip.

WCS Pro16S – 320C – SP 750

Pour des pièces à réaliser de moyennes et plus grandes dimensions avec une table de soudure Siegmund 2000 X 1000 Professional 750, livrée avec des pieds standards et les accessoires Siegmund pour table de soudure.

Le robot choisi pour la cette solution est le JAKA Pro 16S, dernier né de la gamme. Avec un rayon d’action de 1713 mm et un indice de protection IP68, vous pouvez envisager de réaliser vos soudures dans toutes les conditions, même les pires.

Du fait de sa taille et de son poids le JAKA Pro16 est ici en version S, il dispose ainsi d’un capteur d’effort supplémentaire afin de rendre sa manipulation manuelle totalement souple et aisée.

Le poste à souder GYS MIG/MAG NEOPULSE 320 C complet avec le module de communication SMART (SAM-1) et une torche Binzel MIG Grip.

Certification CE conforme à la directive européenne, les solutions WCS Zu12 et WCS Pro16S répondent aux objectifs de la directive européenne, qui impose entre autres, de protéger les opérateurs des risques et en particulier du rayonnement UV, de la chaleur, de l’électrisation.

L’application de soudage arc nécessite l’ajout d’équipements de sécurité pour répondre à cette directive européenne.

Études de cas

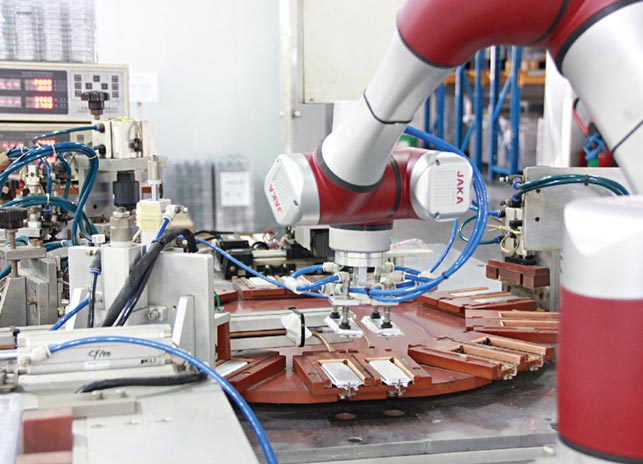

CAS 1 : Chargement et déchargement d'écrans de smartphones

Un fabricant technologique mondial de premier plan fournissant des composants critiques pour l’industrie électronique et de communication.

Défis rencontrés : Pour l'entreprise, il y avait une tâche particulière sur la chaîne de montage qui produisait régulièrement des erreurs. La tâche était simple : prendre un écran de téléphone sur un tapis roulant, le placer sur une plate-forme de chargement à l'intérieur d'une machine à plastifier, attendre que la machine à plastifier présente une nouvelle plate-forme de chargement, puis faire la même chose, encore et encore.

Solutions :

Automatiser le processus, libérant ainsi les travailleurs humains pour effectuer une tâche moins répétitive, la société a choisi le robot collaboratif JAKA Zu 3.

Pourquoi ce choix

- Faible encombrement et flexibilité. Contrairement à beaucoup d'équipements d'automatisation traditionnels, le Zu 3 est compact et léger, et peut être installé sur pratiquement n'importe quelle surface stable. L'espace autour du poste de travail était très restreint, et le transfert des téléphones du convoyeur à la plastifieuse nécessitait un bras flexible et extensible.

- La facilité d'utilisation. La société était consciente qu'avec le temps, les tâches de ce type peuvent changer légèrement, et la configuration du robot devait s'adapter facilement. Le JAKA Zu 3 a été choisi parce qu'il est facile à prendre en main. N'importe quel opérateur, avec ou sans expérience préalable de la programmation, peut assigner de nouvelles tâches simplement en faisant glisser le bras dans les positions souhaitées, et en utilisant une APP avec une interface intuitive pour enregistrer le processus.

- Un retour sur investissement rapide. Avec deux travailleurs, et deux équipes par jour, cette tâche était coûteuse. En adoptant l'utilisation du cobot, l'entreprise aurait un ROI - de moins d'un an.

Après l'intégration du cobot, l'opération se déroule maintenant comme suit : d'abord, le cobot prend deux écrans sur le convoyeur, les tient au-dessus d'une caméra pour une inspection automatique, puis les place sur la plateforme de chargement et revient à sa position initiale, prêt à repartir.

Résultats :

- Alors qu'il avait été calculé que la période de retour sur investissement serait inférieure à un an, elle a en fait pris beaucoup moins de temps que prévu. Il n'a fallu que sept mois

- Les deux employés ont été libérés du travail manuel et répétitif pour se concentrer sur des tâches plus créatives et intellectuellement enrichissantes.

- Le cobot a permis d'accroître l'efficacité et d'éliminer les erreurs, ce qui est vital pour l'industrie électronique.

CAS 2 : Chargement et déchargement d'antennes 5G

L'une des plus grandes entreprises de services de fabrication de produits électroniques (EMS) au monde en termes de chiffre d’affaires. Ses activités s'étendent sur 30 pays.

Défis rencontrés :

Après avoir examiné ses pratiques de production, l'entreprise a identifié les points à améliorer dans une tâche particulière de chargement et de déchargement.

La tâche consistait à transférer une sélection de composants, en séquence, entre des racks, des machines de distribution, des zones d'essai, des machines à visser et des plateformes de sortie.

Pour ce faire, une personne devait être présente à chaque poste, et pour maintenir une production 24 heures sur 24 et 7 jours sur 7, une rotation des équipes de jour et de nuit était nécessaire.

L'efficacité du personnel était faible ; en raison de la tâche répétitive et ennuyeuse, il se fatiguait et perdait rapidement sa concentration.

Il y avait également une rotation importante du personnel, ce qui nécessitait des formations fréquentes et fastidieuses. Les employés qui travaillaient sur cette tâche risquaient de se blesser, en raison des composants lourds et du travail physique répétitif.

Solutions :

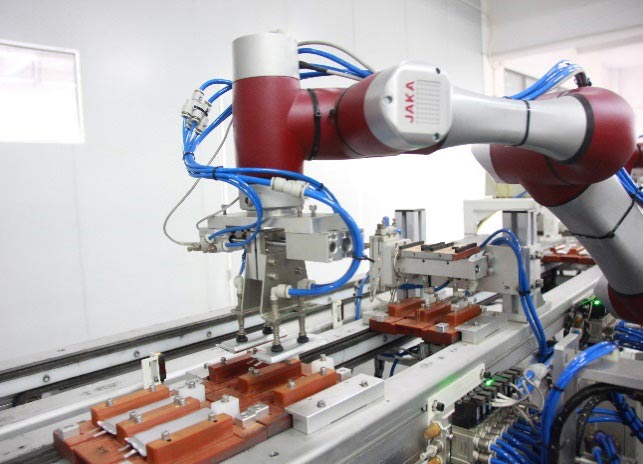

Afin d'équilibrer la main-d'œuvre avec l'automatisation, et de soulager les employés de certains facteurs de risque, l'entreprise a choisi d'intégrer trois robots collaboratifs JAKA Zu 12 à un poste de travail d'assemblage.

En travaillant ensemble et en changeant dynamiquement d'effecteurs, les cobots ont pu adopter les processus de manière indépendante, en effectuant toutes les tâches de chargement, de déchargement, de prélèvement et de placement nécessaires.

Les travailleurs humains ont ainsi pu surveiller le contrôle de la qualité et se concentrer sur des tâches à plus haute valeur ajoutée et moins risquées physiquement.

Résultats :

Les trois unités JAKA Zu 12 installées sur le poste de montage ont augmenté la capacité de production de 15 %. Leur intégration a permis de réduire la rotation du personnel et le flux de personnes dans l'usine, réduisant ainsi les risques d'arrêt de la production en cas d'épidémie.

L'intensité du travail des travailleurs humains a été réduite et le travail en collaboration avec les cobots a permis d'augmenter l'efficacité. Le délai d'amortissement total de cette installation a été de moins de deux ans.

CAS 3 : Automatisation du brasage

Un fabricant technologique mondial de premier plan fournissant des composants critiques pour les équipements de télécommunication, les technologies LED et les solutions d'interconnexion.

Défis rencontrés :

En ce qui concerne le soudage et le brasage, l'entreprise était à la recherche de solutions robotiques pour automatiser ses processus de travail. Elle souhaitait accélérer sa production et améliorer la qualité et la cohérence de la production.

L'entreprise était également préoccupée par la sécurité des travailleurs. Le brasage et le soudage peuvent présenter des risques pour la santé en raison des températures élevées et de la fumée qu'ils dégagent que l'entreprise souhaitait atténuer ou éviter complètement.

Solutions :

L'entreprise aurait pu opter pour un robot industriel traditionnel pour automatiser son processus de soudage, mais cette solution présentait deux inconvénients.

Premièrement, en raison de la nature de la tâche, l'un des quatre travailleurs devait rester sur place pour charger et décharger les articles sur un convoyeur.

Avec un robot traditionnel, cela nécessiterait l'utilisation d'une barrière de sécurité ou d'un environnement de travail fermé. Une telle configuration serait toutefois peu pratique en raison du manque d'espace dans cette partie de l'usine. En choisissant un robot collaboratif, aucune installation de ce type n'était nécessaire, car ils sont conçus pour travailler en toute sécurité aux côtés des opérateurs.

Deuxièmement, les robots industriels traditionnels ont tendance à nécessiter une programmation avec un teach pendant.

L'entreprise était préoccupée par le fait que la reprogrammation entraînerait des coûts supplémentaires et nécessiterait l'arrêt de la ligne de production pendant de longues périodes. Elle devait donc trouver une solution qui puisse convenir aux employés internes sans connaissances préalables en programmation.

Les cobots JAKA sont conçus pour être faciles à programmer, à enseigner et à utiliser, à l'aide d'une interface graphique et d'un positionnement par glisser-déposer. N'importe lequel des employés, qu'il ait ou non programmé des robots auparavant, pouvait réassigner et ajuster l'automatisation du processus de soudage.

Après avoir consulté JAKA, la société a choisi le JAKA Zu 12 et le JAKA Zu 3 pour intégrer les processus de soudage et de brasage. Pour commencer, la JAKA Zu 12 prend un objet fourni par un opérateur sur un convoyeur. Il le soulève et le place dans plusieurs positions par rapport à un détecteur installé pour le tester. Une fois le test terminé, le cobot le place sur un autre tapis roulant, où il est envoyé au JAKA Zu 3. La Zu 3 procède à la soudure et termine les huit pointes de l'objet en moins de deux minutes.

Résultats :

- Une fois l'intégration du cobot terminée, la ligne de production a été entièrement modernisée à la satisfaction de l'entreprise.

- Non seulement la sécurité des employés a été assurée, mais l'efficacité a été améliorée, car la maintenance des machines - chargement et déchargement - a pu être effectuée 24 heures sur 24.

- La facture d'électricité était moins élevée qu'auparavant, car il n'était plus nécessaire de réguler la température de la zone de travail en fonction de ce qui est confortable pour les personnes.

- Tout cela a contribué à un retour sur investissement supérieur aux prévisions de l'entreprise, avec un délai de moins de deux ans.

CAS 4 : Vissage de panneaux LCD

Un fabricant de produits optoélectroniques et fournisseur de premier ordre de technologies d'affichage. L'entreprise a réussi à obtenir une reconnaissance mondiale pour ses solutions globales grâce à sa forte capacité de R&D, sa solide expertise en matière de fabrication et son portefeuille complet de produits répondant aux divers besoins du marché.

Défis rencontrés :

Au cours de la production de panneaux LCD par l'entreprise, il y a une tâche qui consiste à enfoncer seize vis afin de fixer les composants structurels et fonctionnels les uns aux autres. Auparavant, chaque poste de travail effectuant cette tâche nécessitait deux travailleurs, répartis entre les équipes de jour et de nuit.

L'entreprise a identifié quelques problèmes :

- Tout d'abord, étant donné la nature répétitive de la tâche, il était difficile pour le personnel de rester concentré.

- Deuxièmement, il y avait une forte rotation du personnel, ce qui signifiait que du temps étaient fréquemment consacrés à la formation des nouveaux employés.

- Troisièmement, avec la situation épidémique actuelle, le fait d'avoir un flux important de personnes, venant de différentes régions, exposait l'usine au risque d'une épidémie, qui s'avérerait compliqué pour la production.

- Enfin, la sécurité des travailleurs était une préoccupation, car la tâche présentait un certain nombre de risques physiques.

En raison de la combinaison de ces facteurs, l'entreprise a décidé de rechercher des solutions robotiques pour automatiser la tâche de vissage, libérant ainsi les travailleurs pour des rôles plus créatifs, plus satisfaisants et plus sûrs.

Solutions :

Après avoir consulté JAKA, et avec l'aide d'un intégrateur de cobots, l'entreprise a choisi d'installer huit unités du cobot JAKA Zu 18.

Ils ont été choisis en raison de leur haut niveau de sécurité, de leur facilité d'utilisation et de leur flexibilité. Les cobots ont été équipés d'un système de vision pour lire les points de repère et d'effecteurs personnalisés, chacun d'entre eux étant capable de porter et de visser dix vis à la fois.

Le processus de vissage a été automatisé selon les étapes suivantes :

- Tout d'abord, les composants à visser sont réceptionnés via la chaîne de montage.

- Ensuite, le cobot se charge de vis. Il se déplace jusqu'au composant et lit le premier des deux points MARK pour déterminer l'emplacement précis des trous, puis procède au vissage des dix vis.

- Comme l'ensemble de la tâche implique seize vis et que l'effecteur final en porte dix, une fois le premier lot terminé, il charge à nouveau les vis, retourne lire le deuxième point de repère et termine la tâche.

- Une fois la tâche terminée, il informe l'automate et le composant fini descend automatiquement de la zone de travail, le long de la chaîne de montage

Résultats :

- Tous les défis identifiés par l'entreprise dans son évaluation initiale ont été relevés.

- La diminution des tâches physiques a augmenté la sécurité des travailleurs, et l'automatisation a réduit le flux de personnes dans l'usine.

- La cohérence des cobots a éliminé l'erreur humaine, ce qui signifie que la qualité des produits a augmenté, entraînant une augmentation du nombre de clients.

- Au final, grâce aux cobots de vissage, la capacité de production a été augmentée de 50 % et le retour sur investissement a été inférieur à un an.

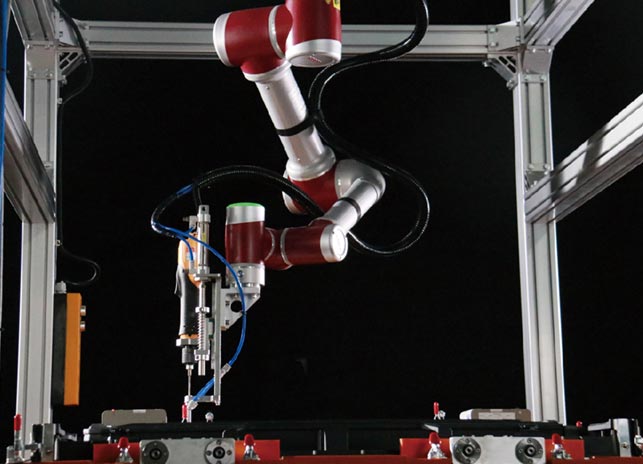

CAS 5 : Vissage de systèmes d’éclairage automobile

La société est une entreprise nationale de haute technologie dans la province du Zhejiang, qui se concentre sur la conception, le développement et la fabrication d'éclairage automobile. La société fournit principalement des équipements pour GAC Toyota, GAC Mitsubishi, GAC Passenger Car, FAW Volkswagen, FAW Toyota, Dongfeng Nissan, Tianjin Toyota, Yamaha et d'autres OEM.

Défis rencontrés :

L'entreprise a été confrontée à une série de défis concernant une tâche particulière de vissage, dans le cadre de la production d'un composant d'éclairage automobile.

- Tout d'abord, la production était plus lente que prévu.

- Ensuite, l'entreprise a dû consacrer du temps et de l'argent à la recherche de nouveaux employés et à leur formation. Dans le cas de tâches répétitives, le roulement du personnel a tendance à être élevé, ce qui entraîne des dépenses constantes.

- Troisièmement, au cours d'une équipe, il est difficile pour les employés de rester concentrés sur les tâches de vissage, ce qui entraîne des erreurs.

La principale préoccupation de l'entreprise en ce qui concerne l'automatisation était que la production devait être rapide, elle devait égaler ou dépasser les temps de traitement existants. En outre, le déploiement et le débogage devaient avoir un impact minimal sur la production.

Solutions :

Après consultation, l'entreprise a choisi deux cobots JAKA Zu 7 pour automatiser leur tâche de vissage.

Grâce à leur installation flexible et rapide, ils ont pu être installés à l'envers, vissant verticalement vers le bas, travaillant en tandem sur le même composant.

La fonctionnalité plug-and-play a permis une perturbation minimale de la production, et ils fonctionnent désormais sans interruption, sans qu'une supervision humaine ne soit nécessaire.

Résultats :

- Chacun des deux cobots JAKA Zu 7 a permis à quatre employés de se concentrer sur des tâches plus créatives et intellectuellement plus exigeantes.

- L'espace au sol occupé par cette section de la chaîne de montage a été considérablement réduit, car les cobots sont capables de fonctionner dans une zone étroite.

- Le retour sur investissement a été important, avec une période de récupération de moins de 14 mois.

CAS 6 : Vissage de barres de feux arrières automobiles

Un développeur et fabricant d'éclairage automobile, capable de produire des produits d'éclairage standard et spécialisés

Défis rencontrés :

Lors des étapes finales de la production d'une barre de feux arrière particulière, l'un des processus de l'entreprise consiste à fixer les éléments structurels et fonctionnels ensemble, afin de créer une barre qui s'étend sur toute la largeur d'une voiture, en intégrant un boîtier de feux en plastique à une jante métallique.

Cela implique d'abord d'aligner les deux parties, puis d'enfoncer une série de vis très résistantes. L'entreprise a estimé que la partie vissage du processus était prête pour l'automatisation, étant donné sa nature répétitive mais précise.

Le défi consistait à trouver un robot capable de travailler aux côtés d'un travailleur humain, qui effectuerait la première partie du processus, et qui pourrait également être facilement reprogrammé pour s'adapter aux dispositions de vissage de différentes barres arrière, pour différents modèles de voitures. Pour ces raisons, les robots industriels traditionnels n'étaient pas idéaux, et l'entreprise s'est donc tournée vers les cobots.

Solutions :

Avec l'aide d'un intégrateur de cobots professionnel, la société a installé deux cobots JAKA Zu 7 pour effectuer la tâche de vissage.

- Grâce à leur taille compacte et à leur poids relativement faible, ils ont pu être montés à l'envers dans une cellule, ce qui signifie que les barres de feux arrière ont pu être fixées en dessous, avec les trous vers le haut.

- Le travailleur humain effectue alors la première étape d'alignement, puis place la barre dans la cellule, où les cobots sont approvisionnés en vis et se mettent automatiquement au travail sur les pièces fournies.

- L’opérateur n'a pas à se préoccuper de la sécurité, car le système de détection des collisions intégré aux cobots interrompt les opérations dès qu'une force inattendue est rencontrée par une partie du bras du robot.

Résultats :

- L'entreprise a réussi à automatiser le processus répétitif, ennuyeux et physiquement exigeant du vissage. En conséquence, la rotation du personnel a été réduite, ce qui a permis de diminuer le temps consacré à la formation.

- Le volume et la qualité de la production ont augmenté de manière significative. Les cobots sont capables de fonctionner 24 heures sur 24, 7 jours sur 7, sans erreur, ce qui a entraîné une augmentation de 35 % du nombre d'unités traitées par jour.

CAS 7 : Pick and place de courroies en caoutchouc

Le champ d'activité de l'entreprise comprend la fabrication, le traitement et la vente de caoutchouc synthétique, de produits en caoutchouc et de produits en résine synthétique, et de leurs accessoires. Les principaux produits sont diverses courroies de transmission pour les moteurs automobiles, les climatiseurs automobiles, les machines agricoles et les motos. Actuellement, la clientèle comprend Toyota, Honda, Nissan, Mitsubishi, Suzuki, etc., ainsi que des constructeurs automobiles de renommée mondiale tels que GM, Volkswagen et Beijing Hyundai.

Défis rencontrés :

L'entreprise a un processus dans lequel un approvisionnement constant de courroies en caoutchouc doit être testé et traité, en les déplaçant une par une depuis la machine qui fournit les courroies, une machine de test, une machine de traitement, et un pilier qui est utilisé pour les empiler, dans un espace très confiné.

Cette opération, qui nécessitait jusqu'à deux travailleurs manuels par équipe, était physiquement exigeante, les travailleurs devant rester debout sur place pendant des heures, dans un environnement bruyant. Cependant, en raison du peu d'espace disponible, de la vitesse et de la dextérité requises, l'entreprise a dû relever le défi d'automatiser le processus.

Solutions :

Les robots industriels traditionnels ne convenant pas, l'entreprise s'est tournée vers les cobots. Trois JAKA Zu 12 ont été installés, chacun ayant sa propre zone de travail.

Grâce à leur nature compacte et flexible, ils ont pu être montés au milieu des machines, tout en manipulant les courroies en caoutchouc de la manière requise par les différentes étapes.

Elles ont véritablement démontré la dextérité d'un travailleur humain, en prenant en charge la tâche répétitive et ennuyeuse, et en l'exécutant sans interruption.

Résultats :

- La crainte d'un effet négatif sur le cycle de production a été largement surmontée, car l'efficacité de la production a augmenté de 25% après l'installation des JAKA Zu 12.

- À l'heure actuelle, chaque cobot peut traiter 1 453 pièces en 10h30, et ce chiffre pourrait encore être augmenté, car les cobots sont capables d'effectuer cette action 24 heures sur 24.

- L'automatisation de cette tâche de prélèvement et de placement a permis au fabricant de réduire le nombre d'ouvriers devant supporter une ligne de production bruyante et difficile, et de les affecter à des tâches plus sûres, plus compliquées et plus gratifiantes.

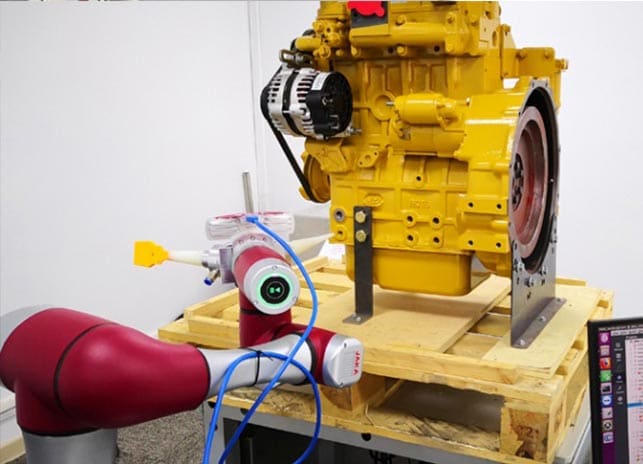

CAS 8 : Chargement et déchargement de boites de vitesses

L'entreprise se concentre sur la fabrication de pièces et d'accessoires automobiles.

Défis rencontrés :

Une partie du processus de chargement et de déchargement de l'entreprise consiste à déplacer de lourdes boîtes d'engrenages des palettes vers un convoyeur à rouleaux. Cette tâche était très exigeante physiquement pour les opérateurs en raison de la taille, du poids et de la répartition des boîtes d'engrenages.

Il a été décidé qu'une solution automatisée pourrait améliorer les conditions de travail et la capacité de production. Bien que les robots industriels traditionnels de type "pick and place" aient été envisagés, ils n'étaient finalement pas adaptés à l'espace de travail restreint et n'étaient pas en mesure de travailler en toute sécurité aux côtés des travailleurs. On a donc opté pour un robot collaboratif.

Solutions :

La société a choisi d'intégrer un cobot JAKA Zu 18, équipé d'un système de vision par caméra 3D. Le poids des boîtes de vitesses n'a posé aucun problème au Zu 18, et grâce à son large rayon d'action, il a pu facilement prélever des palettes contenant quatre unités chacune.

La caméra 3D permet au cobot d'identifier précisément la position des objets, ce qui lui permet de les saisir rapidement et en toute sécurité. Dans un souci de sécurité, le cobot dispose non seulement d'un système intégré de détection des collisions, mais il réduit aussi automatiquement sa vitesse à seulement 10 % de la vitesse de fonctionnement normale lorsqu'une personne se trouve dans sa zone de travail.

Résultats :

L'entreprise a pu automatiser avec succès la tâche de prélèvement et de mise en place, libérant quatre travailleurs humains d'un travail très exigeant physiquement, ce qui leur a permis de se concentrer sur des tâches plus complexes.

La solution a consisté en un robot sûr et véritablement collaboratif, capable de fonctionner dans un environnement de travail restreint et dont le fonctionnement peut être ajusté de manière dynamique par les employés internes, sans qu'il soit nécessaire de faire appel à un opérateur externe.

CAS 9 : Service pour machines de coupe et de fraisage

L'entreprise se concentre sur la fabrication de pièces et d'accessoires automobiles. Elle produit et vend des courroies isocinétiques et fournit un service après-vente pour d'autres pièces et produits automobiles.

Défis rencontrés :

L'entreprise exploitait depuis un certain temps une ligne de production comprenant 119 machines de découpe et de fraisage et avait décidé qu'il était temps de la moderniser.

Le système existant nécessitait 60 spécialistes pour travailler avec les machines, répartis dans cinq zones de maintenance des machines, chacune constituant un environnement relativement difficile. Les spécialistes devaient supporter des niveaux de bruit élevés, un espace de travail restreint et des risques pour la santé et la sécurité.

L'entreprise souhaitait atténuer certains de ces facteurs, tout en réduisant les coûts d'assurance, d'électricité et d'eau, et en améliorant la durée du cycle de production.

Bien que le processus ait déjà été automatisé dans une certaine mesure, une évaluation des dernières technologies d'automatisation a suggéré qu'avec l'aide de cobots, il pourrait être entièrement automatisé. Cette automatisation permettrait également d'accroître le nombre de machines utilisées, augmentant ainsi la capacité de production.

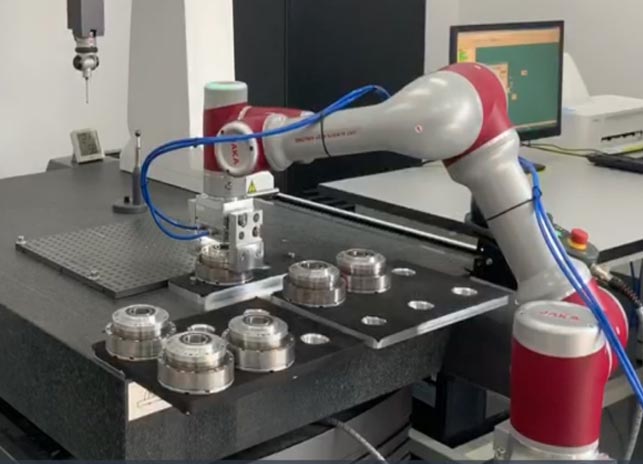

Solutions :

Pour ce projet, un total de 56 robots collaboratifs JAKA Pro 12 ont été installés. Avec l'aide d'un intégrateur de cobots, ils ont été mis au service de 119 machines de découpe et de fraisage. Les effets de l'environnement difficile ont été atténués par la protection de niveau IP68 du JAKA Pro 12, ce qui signifie qu'il est protégé contre la poussière, l'eau et l'huile.

L'entreprise a été claire quant à ses attentes en matière de production constante, et a donc choisi des robots pouvant fonctionner 24 heures sur 24, pendant 50 000 heures - presque six ans - sans interruption.

Les cobots ont été mis au travail pour l'usinage de divers produits, tels que des crochets intérieurs rotatifs, des arbres intermédiaires, des arbres à trois broches, etc. Grâce à la vaste gamme d'effecteurs proposés, la manipulation de ces articles, malgré leurs surfaces souvent lisses et leurs formes particulières, n'a posé aucun problème.

L'intégration des cobots sur la ligne de production a pris environ une semaine, chaque zone d'usinage prenant environ un jour et demi. Une fois l'intégration terminée, l'entreprise a voulu procéder à quelques petits ajustements. Grâce aux capacités d'apprentissage et de programmation graphique des cobots, les employés de l'entreprise ont pu effectuer ces ajustements sans avoir recours à un intégrateur qualifié.

Résultats :

Les résultats ont permis de résoudre chacun des problèmes évoqués lors de l'examen initial de la situation.

- La mobilité globale est passée de 90 à 98 %, et la durée du cycle de production a été réduite de 20 %.

- Alors qu'auparavant les équipes se relayaient cinq jours par semaine, la production est désormais possible sept jours sur sept, ce qui augmente la capacité et l'efficacité.

- En termes de retour sur investissement, l'entreprise s'attendait à ce que la période de récupération dure deux ans, mais en fait elle n'a duré qu'un an et demi. Ce retour sur investissement a été facilité par les économies supplémentaires réalisées sur l'électricité, l'eau et les services/produits liés au confort des travailleurs.

- Plus de 60 travailleurs ont eu la possibilité de se perfectionner, de développer leur carrière grâce à des connaissances spécialisées en automatisation, ou de se concentrer sur des tâches plus complexes et créatives. En conséquence, le taux de rotation du personnel a été réduit.

CAS 10 : Chargement déchargement de circuits imprimés flexibles

L'un des plus grands fabricants, assembleurs et fournisseurs de circuits imprimés flexibles au monde

Défis rencontrés :

Dans la production de cartes de circuits imprimés (PCB), l'un des processus standard est la sérigraphie. Pour cela, l'entreprise utilise de grandes machines d'impression qui peuvent traiter deux panneaux de circuits imprimés flexibles (FPC) à la fois.

L'entreprise a estimé que le processus de chargement et de déchargement des circuits imprimés souples devait être amélioré pour plusieurs raisons.

- Premièrement, la capacité définie pour une journée de travail était d'environ 2 000 pièces, ce qui était insuffisant pour répondre à toutes les commandes reçues.

- Deuxièmement, les conditions de travail des opérateurs chargés et déchargés n'étaient pas idéales - il s'agissait d'une zone éclairée en jaune, avec une forte odeur d'encre, et le soulèvement répété des panneaux FPC était physiquement exigeant. Cela a entraîné une forte rotation du personnel, ce qui a entraîné des coûts supplémentaires de formation.

- Troisièmement, en raison de la rotation élevée du personnel et de la nature répétitive de la tâche, le processus de production était incohérent et les erreurs étaient fréquentes.

Solutions :

La solution était d'automatiser la tâche, et pour cela, la société a choisi d'intégrer six cobots JAKA Zu 12. Équipés d'effecteurs à ventouses, ils sont capables de transférer facilement deux panneaux à la fois de la zone d'approvisionnement vers la machine, puis de la ressortir sur un rack de stockage après l'impression. Ils sont capables d'effectuer cette opération 24 heures sur 24, 365 jours par an.

- Les cobots ont été choisis à la place des robots industriels traditionnels pour plusieurs raisons. L'une d'elles est leur taille : compacts et légers, ils sont faciles à installer au milieu des trois zones d'opération (approvisionnement, machine, stockage) et à naviguer entre elles dans un espace réduit.

- D'autre part, leurs caractéristiques de sécurité. L'usine est une zone de collaboration, où les humains travaillent aux côtés des robots et des machines. Grâce à un module de retour de couple intégré, les cobots JAKA Zu 12 n'ont pas besoin de barrières de sécurité, ils cessent de fonctionner dès qu'ils détectent une collision, assurant ainsi la sécurité des personnes à proximité.

- Enfin, la flexibilité des cobots. Ils ont été installés et sont opérationnels en moins d'un jour, et peuvent facilement être réaffectés à de nouvelles tâches par les employés internes si nécessaire.

Résultats :

Grâce aux six cobots installés, vingt employés qui étaient auparavant astreints à un travail manuel peuvent désormais se consacrer à des tâches plus créatives et intellectuellement enrichissantes. En outre, la moitié d'entre eux, qui devaient auparavant travailler de nuit, peuvent désormais travailler de jour, ce qui garantit une meilleure qualité de vie globale.

- Après l'automatisation, la capacité de production a augmenté de 20 %, le problème de la forte rotation du personnel a été résolu, il a fallu consacrer moins d'argent et de temps à la formation, et la production est devenue cohérente et sans erreur.

- Le retour sur investissement a été rapide, avec une période d'amortissement de moins de deux ans.

Pour les entreprises du secteur de l'électronique 3C, ces cobots abordables, compacts et sûrs constituent un avantage concurrentiel dans la production de biens de haute qualité et en grande quantité.

CAS 11 : Chargement déchargement de circuits imprimés

L'un des plus grands fabricants, assembleurs et fournisseurs de circuits imprimés flexibles au monde

Défis rencontrés :

Dans la production de cartes de circuits imprimés flexibles (FPC), connues également sous le nom de cartes de circuits imprimés (PCB), un fabricant a identifié une tâche qui pourrait être optimisée par l'automatisation.

Il s'agissait de charger et de décharger des cartes de circuits imprimés dans une machine PLC coulissante pour les dénuder, puis d'empiler les cartes dénudées en couches avec du papier de protection.

Neuf opérateurs, travaillant sur 18 machines, réalisaient 450 pièces par jour. En raison de la nature répétitive et physiquement exigeante de la tâche, l'efficacité de la production était faible, la sécurité des travailleurs était en danger, il y avait des erreurs humaines et le taux de rotation du personnel était élevé.

Solutions :

Pour automatiser le processus de chargement et de déchargement des FPC, la société a choisi d'acheter neuf unités du cobot Zu 12 de JAKA. Les cobots ont été préférés aux robots d'automatisation industrielle traditionnels en raison de leur courte période d'amortissement, de leur haute précision et de leur exactitude.

Dans le cas du Zu 12, ils ont également été appréciés pour leur compacité - il était facile pour eux de s'intégrer dans l'espace de l'équipement existant. Avec l'aide d'intégrateurs professionnels de cobots, leur déploiement n'a pris que quelques heures.

Chaque cobot suit désormais la procédure suivante : tout d'abord, il prélève un circuit imprimé (PCB) d'une pile non traitée et le place sur la plate-forme de chargement de la machine à dénuder, un curseur PLC. Pendant que le circuit imprimé est dénudé, le robot transfère une feuille de papier de protection de la pile non traitée et la dépose sur la pile traitée.

Une fois le circuit imprimé dénudé, il le charge sur le papier de protection, sur la pile traitée, et recommence le processus. Chaque cobot est capable d'effectuer cette opération, sans erreur, 24 heures sur 24.

Résultats :

Le retour de la direction de l'entreprise a été très positif. Grâce aux neuf cobots, l'efficacité de la production a immédiatement augmenté de 15 %.

Les travailleurs humains ont pu se consacrer à des tâches plus sûres et plus créatives, ce qui a permis de réduire la rotation du personnel. Il a été signalé que les travailleurs se sentent désormais plus utiles et moins fatigués, car ils n'ont plus à soulever des objets lourds huit heures par jour.

CAS 12 : Service pour machines de sablage

Un fabricant technologique mondial de premier plan fournissant des composants critiques pour l'intelligence IoT, avec un accent particulier sur les équipements de télécommunication et la précision du métal, les technologies LED et les solutions d'interconnexion.

Défis rencontrés :

Une partie de la chaîne de production de l'entreprise utilise des plateaux tournants à indexation rotative pour le sablage de composants métalliques. Les composants sont d'abord chargés à partir d'un convoyeur d'entrée externe sur une table tournante d'indexation, qui est intégrée avec plusieurs autres sur une table tournante plus grande.

La table tournante tourne dans une cabine de sablage, puis ressort une fois le sablage terminé. La pièce est ramassée, débarrassée de la poussière, puis déchargée sur un convoyeur de sortie, laissant la place à la pièce suivante. Il s'agit d'une tâche répétitive et de haute intensité qui se traduit par un environnement poussiéreux et bruyant.

Auparavant, il fallait six travailleurs par équipe, pour qui le travail était physiquement exigeant, présentait des risques pour la santé et était propice aux erreurs. L'entreprise a décidé de s'intéresser aux solutions robotiques, cherchant à trouver un système automatisé abordable qui pourrait fonctionner 24 heures sur 24.

En raison d'un budget limité et de la nécessité d'avoir le moins de temps d'arrêt possible, la solution devait être un robot qui pouvait être configuré et reconfiguré de manière adaptative, pendant le processus de travail.

Solutions :

En raison de l'espace de travail limité autour des postes de travail, les robots industriels traditionnels n'ont pas été recherchés. Au lieu de cela, des bras robotiques flexibles et compacts ont été recherchés. Ils devaient pouvoir travailler à la fois de manière indépendante et être intégrés à d'autres équipements de fabrication en cas de besoin.

Pour répondre à leurs exigences, en termes de flexibilité et de charge utile, afin de desservir quatre machines, JAKA a suggéré de mettre en œuvre huit unités JAKA Zu 12.

Avec l'aide d'un intégrateur cobot professionnel, deux unités ont été affectées à chaque machine. L'une a été programmée pour effectuer la tâche de chargement à partir du convoyeur d'entrée, tandis que l'autre a été configurée pour les tâches de post-traitement consistant à secouer le composant pour le dépoussiérer, puis à le décharger sur le convoyeur de sortie.

Résultats :

- Une fois l'intégration du cobot terminée, la ligne de production de sablage a été entièrement modernisée à la satisfaction de l'entreprise.

- Non seulement la sécurité des employés a été assurée, mais l'efficacité a été améliorée, car la maintenance des machines - chargement et déchargement - a pu être effectuée 24 heures sur 24.

- À la surprise de l'entreprise, la facture d'électricité était moins élevée qu'auparavant, car il n'était plus nécessaire de réguler la température de la zone de travail en fonction de ce qui est confortable pour les personnes.

- Tout cela a contribué à un retour sur investissement supérieur aux prévisions de l'entreprise, avec un délai de récupération de moins de deux ans.

Cas 13 : Améliorer l’efficacité de l’industrie des batteries au lithium

Une société de fabrication de batteries construit une usine intelligente pour réduire des problèmes de coût et la faible productivité.

Défis rencontrés :

Le travail répétitif comme le contrôle, le collage et le soudage exige une grande précision. Améliorer l’efficacité de la production et maintenir la compétitivité de l’industrie.

Solutions :

Augmenter la productivité grâce à des solutions flexibles sur les lignes de production.

Les cobots sont flexibles et compacts, ce qui leur permet de travailler dans des espaces confinés.

Utilisation de la vision pour souder avec précision les matériaux, en particulier les électrodes positives et négatives

Déploiement flexible et transformation rapide des lignes de production

Les axes des cobots sont flexibles et compacts, ce qui leur permet de travailler dans des espaces confinés.

Réalisations :

Un robot collaboratif peut libérer 2 à 3 opérateurs des tâches les plus répétitives ;

Le cobot fonctionne 24/7, ce qui améliore l’efficacité de la chaîne de production et augmente la production ;

- Amélioration importante du rendement ;

- Une usine de production 4.0.

Cas 14 : Améliorer la production de 30 %

Une entreprise de fabrication de sacs pour probiotiques cherche un équipement de manutention rapide et efficace, en connectant les éléments existants de façon transparente.

Défis rencontrés :

L’entreprise souhaite une vitesse plus élevée que 3,5 secondes pour un seul mouvement ; La forme du produit saisi doit être facile à changer ; L’espace des lignes de production existantes est très limité.

Solutions :

Réalisation de la saisie à grande vitesse par un JAKA® Zu 7.

Ajouter un JAKA® Zu aux équipements existants avec une connexion efficace.

Réalisations :

Une saisie efficace des produits en une seule action d’environ 3,2 secondes, dépassant les attentes des clients, et une réduction de 30 % du temps par rapport à la structure d’origine.

Remplacer la structure de manutention complexe par un JAKA® Zu, ce qui permet d’économiser 20 % du coût total de l’équipement.

Cas 15 : Sablage de surface de pièces métalliques

Trouver des moyens de remplacer les solutions robotisées traditionnelles pour optimiser le processus de sablage

Défis rencontrés :

Pendant le processus de production, le processus de projection du sable était instable et le nombre de produits défectueux augmentait.

La sécurité et le bruit subi par les employés, ainsi que le risque de maladies professionnelles causées par la poussière devaient être contrôlés.

Solutions :

- Le JAKA® Zu 7 peut faire une préhension flexible et un traitement de rotation à 360 degrés pour assurer la stabilité du processus du produit.

- Avec le JAKA® Zu 7 le chargement et déchargement sont entièrement automatiques, garantissant la qualité et l’efficacité de la production.

Réalisations :

- Le contrôle automatique du robot rend le processus stable et fiable ;

- Les dangers professionnels pour les opérateurs sont éliminés, fonctionnement 24/7 avec une haute efficacité du travail de robot.

Cas 16 : Fabricant d’appareils médicaux

Réaliser un processus automatique de sablage et améliorer la compétitivité de l'entreprise

Défis rencontrés :

- Produits en petits lots avec plusieurs variétés et changements fréquents.

- Le processus de travail manuel est instable ; avec beaucoup de produits défectueux.

- Le problème du bruit et de la poussière dans ce processus sont importants, ce qui augmente le risque de maladies professionnelles.

Solutions :

Le JAKA® Zu 7 est déployé dans le processus de sablage, en optimisant le cycle, en réalisant le travail 24/7, et en assurant la manipulation et l’inspection des produits.

- Le JAKA Zu 7 peut être déployé directement dans la chaîne de production existante sans barrière de protection

- Un appareil correspond à une machine de sablage, et aucun changement majeur n’est nécessaire à la machine de sablage.

Réalisations :

Atteindre le cycle de la chaîne de production existante et optimiser le processus.

- Le taux de défaut a considérablement diminué.

- Éliminer le risque de maladies professionnelles causées par le bruit et la poussière.

- Réaliser un travail 24 heures sur 24, 7 jours sur 7, en améliorant l’utilisation des équipements en amont et en aval.

Cas 17 : Réaliser 800 à 1200 pièces pour la fabrication de moules par jour

Un fournisseur de pièces métalliques automobile souhaite améliorer des tâches telles que la récupération automatique, le revêtement de trempage, le revêtement excédentaire, le déchargement, etc.

Défis rencontrés :

- Le personnel a une expérience limitée dans l’automatisation et la programmation.

- Augmentation de la demande de capacité de production, face aux problèmes de recrutement.

- Le travail des opérateurs est monotone et répétitif, avec une forte intensité.

- Les ateliers sont à haute température et les cycles de fabrication rapides.

- Le processus est complexe et la qualité doit être élevée. Il est nécessaire de répondre aux normes de qualité de moulage des entreprises automobiles.

Solutions :

Productivité augmentée en intégrant le système JAKA® Zu 7 à côté de la machine à noyau de sable.

- Le JAKA® Zu 7 est simple d’exploitation, à programmer et de faible coût d’entretien.

- Le JAKA® Zu 7 peut reproduire tous les mouvements pour répondre aux demandes des utilisateurs.

Réalisations :

- Un JAKA® Zu 7 peut remplir les exigences de production de 800 pièces de sable à 1200 par jour et le contrôle automatique rend le processus stable et fiable.

- La machine brute de noyau de sable de la compagnie nécessitait deux personnes pour fonctionner, une personne pour ramasser les pièces et faire l’ébavurage, et l’autre personne pour le revêtement de trempage et les opérations de palettisation. Maintenant, la capacité de production peut être doublée, tout en améliorant fortement la qualité.